Роль машин для испытания на ползучесть в оценке деформации материалов

Роль машин для испытания на ползучесть в оценке деформации материалов

Введение в машины для испытания на ползучесть

Машины для испытания на ползучесть играют важную роль в понимании поведения материалов под постоянным напряжением в течение длительного периода времени. Эти машины предоставляют ценную информацию о деформации материалов, обеспечивая безопасность и надежность различных компонентов конструкции. Подвергая материалы определенным нагрузкам и температурам в течение длительного времени, инженеры могут оценить, как эти материалы реагируют на долговременные нагрузки. В этой статье рассматриваются различные аспекты машин для испытания на ползучесть и их решающая роль в оценке деформации материала.

Понимание деформации материала

Деформация материала – это изменение формы, размера или структуры материала, вызванное напряжением или деформацией. Когда материалы подвергаются длительному напряжению или высоким температурам, они имеют тенденцию со временем деформироваться. Эта деформация может проявляться в изменении формы, удлинении или даже переломе. Понимание того, как материалы деформируются под длительным напряжением, имеет важное значение для разработки долговечных и безопасных продуктов.

Объяснение испытаний на ползучесть

Испытание на ползучесть — это специализированный процесс, который позволяет инженерам анализировать долговременное поведение материалов под постоянным напряжением. В этом методе испытаний образец подвергается механической нагрузке или постоянному напряжению при воздействии высоких температур. Испытание на ползучесть предполагает приложение постоянной силы или нагрузки в течение длительного периода времени, часто нескольких недель или даже месяцев. Наблюдая за деформацией материала в это время, инженеры собирают ценную информацию о его механических свойствах и поведении.

Важность испытаний на ползучесть

Испытания на ползучесть играют ключевую роль в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, энергетика и проектирование конструкций. Это помогает инженерам определить срок службы, долговечность и надежность материалов, используемых в различных приложениях. Проводя испытания на ползучесть, производители могут выбрать подходящие материалы для конкретных компонентов, которые будут подвергаться постоянным нагрузкам в течение длительного периода времени. Это гарантирует, что продукция соответствует строгим стандартам безопасности и может выдерживать длительное использование без сбоев.

Компоненты машины для испытания на ползучесть

Машины для испытания на ползучесть состоят из нескольких ключевых компонентов, которые работают вместе, обеспечивая точные и надежные результаты испытаний. Эти компоненты включают в себя:

1. Силовая рама: Силовая рама обеспечивает структурную поддержку и прикладывает постоянную нагрузку или напряжение к образцу. Он должен быть жестким и способным выдерживать желаемую грузоподъемность.

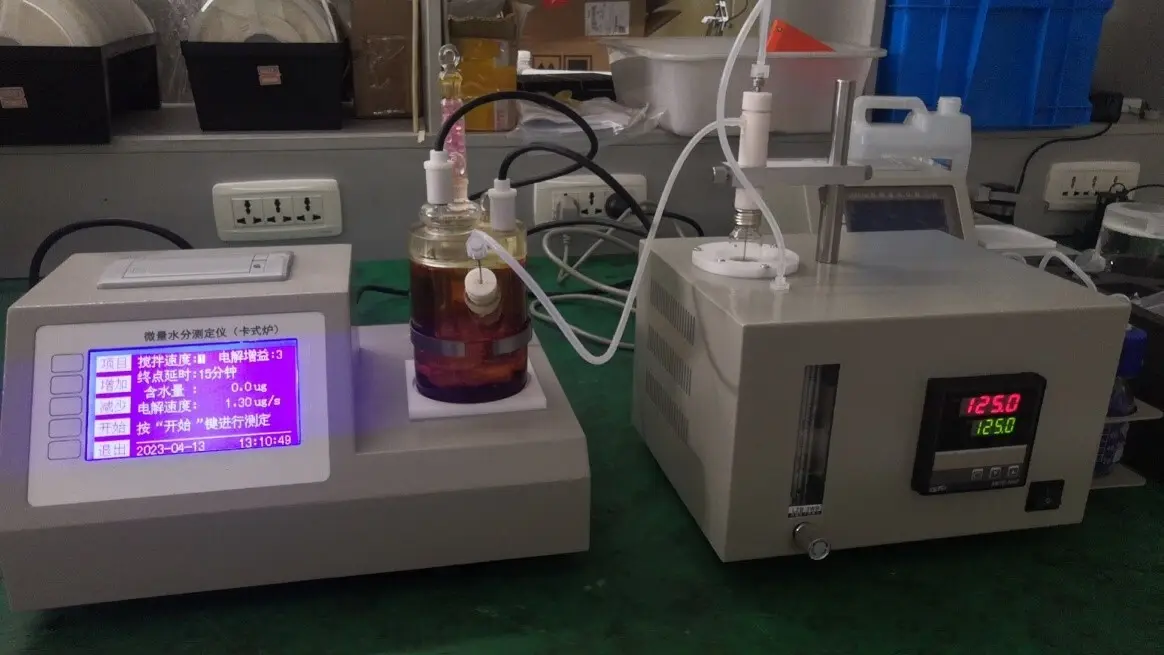

2. Печь: Печь создает и поддерживает необходимую повышенную температуру, необходимую для конкретного испытания. Это гарантирует, что образец подвергается воздействию контролируемой среды на протяжении всего процесса тестирования.

3. Экстензометр: Экстензометр измеряет деформацию или напряжение, возникающее в образце. Обычно он состоит из двух контактирующих рычагов, прикрепленных к образцу. По мере деформации материала экстензометр точно измеряет изменение длины или деформации.

4. Система сбора данных: Система сбора данных записывает и анализирует данные, полученные во время испытания на ползучесть. Это помогает точно контролировать и отслеживать деформационное поведение материала.

5. Контроллеры температуры и нагрузки. Эти контроллеры обеспечивают поддержание желаемых температур и нагрузок на протяжении всего испытания. Они обеспечивают точный контроль и мониторинг переменных, критически важных для процесса испытания на ползучесть.

Типы испытаний на ползучесть

Существуют различные типы испытаний на ползучесть, обычно используемые для оценки деформации материала. Эти тесты включают:

1. Испытание на ползучесть при постоянной нагрузке. В этом испытании к образцу прикладывается постоянная нагрузка или напряжение, при этом отслеживается его деформация с течением времени. Характеристики деформации, полученные в результате этого испытания, помогают инженерам понять поведение материалов при ползучести.

2. Испытание на ползучесть при постоянной деформации: здесь к образцу прикладывается постоянная деформация и измеряется результирующее напряжение. Этот тест дает полезную информацию о том, как материалы реагируют на постоянную нагрузку в течение длительного периода.

3. Испытание на ползучесть со ступенчатой нагрузкой. Испытание на ползучесть со ступенчатой нагрузкой включает приложение дополнительных нагрузок через определенные промежутки времени. Этот тест позволяет инженерам оценить, как материал реагирует на повышение уровня нагрузки.

4. Испытание на разрыв под напряжением. Испытание на разрыв под напряжением предполагает приложение к образцу высокой нагрузки или напряжения до тех пор, пока он не выйдет из строя или не сломается. Это испытание помогает определить максимальную нагрузку, которую материал может выдержать до разрушения.

5. Тест на релаксацию. При тесте на релаксацию материал сначала подвергается постоянной нагрузке или деформации, которая затем уменьшается. Этот тест измеряет релаксацию или снятие напряжения внутри материала с течением времени.

Применение испытаний на ползучесть

Испытания на ползучесть широко применяются в различных отраслях. Давайте рассмотрим некоторые ключевые области, где тестирование ползучести имеет решающее значение.:

1. Аэрокосмическая промышленность. Испытания на ползучесть имеют неоценимое значение в аэрокосмической промышленности, где материалы, используемые в компонентах самолетов, должны выдерживать длительное воздействие высоких температур и напряжений. Испытания на ползучесть обеспечивают выбор и разработку материалов, которые будут надежно работать в течение всего срока службы самолета.

2. Производство электроэнергии. На электростанциях трубы котлов, лопатки турбин и другие высокотемпературные компоненты подвергаются постоянным нагрузкам и высоким температурам. Испытание на ползучесть помогает инженерам выбирать материалы, которые могут выдерживать длительную эксплуатацию без деформации или разрушения.

3. Автомобильная промышленность. Компоненты двигателя, выхлопные системы и конструктивные детали автомобилей подвергаются значительным нагрузкам во время эксплуатации. Испытание на ползучесть гарантирует, что материалы, используемые в этих компонентах, могут выдерживать сложные условия и надежно работать в течение длительного периода.

4. Структурное проектирование. Испытания на ползучесть необходимы при проектировании таких конструкций, как мосты, небоскребы и морские платформы, которые подвергаются постоянным нагрузкам и факторам окружающей среды. Проводя испытания на ползучесть, инженеры проверяют долгосрочную работоспособность и безопасность конструкционных материалов.

Заключение

Машины для испытания на ползучесть являются бесценным инструментом для оценки деформации материалов под постоянным напряжением и высокими температурами. Подвергая материалы длительным нагрузкам, инженеры получают важную информацию об их долгосрочном поведении, что помогает им разрабатывать безопасные и надежные продукты для различных отраслей промышленности. Благодаря точному измерению и анализу деформации материалов машины для испытания на ползучесть вносят значительный вклад в развитие материаловедения и техники. От аэрокосмических компонентов до энергетики и автомобилестроения роль машин для испытания на ползучесть в оценке деформации материалов незаменима для обеспечения долговечности и структурной целостности.